IMA社のスマート・ファクトリー

スマート・ファクトリーとは、工場内の機械装置類が、自動化や自己最適化によって工程の改善が可能になるような環境を指しています。この利点がカバーするのは、単なる物理的な物品の生産ということを超えて、生産計画やサプライ・チェーンのロジスティックス、そして製品開発さえも含んだ各種の機能にまで及ぶものです。

しかしながら、スマート・ファクトリーの中心的な価値自体は、やはり工場の四方の壁の中で発生しているものです。スマート・ファクトリーの仕組みには、生産、情報、通信技術、それに潜在的には製造のサプライ・チェーン全体に渡る統合までも、含めることが可能です。

生産におけるこれら全ての異なった要素を、IoT(モノのインターネット)やその他の先進的な集積回路を通じて、接続させることが可能になり、生産工場の至る所で発生している全ての出来事について、検出し、計測し、制御し、通信することができるようになります。

産業用IoT(IIoT)、サイバー・フィジカル・システム*、それに協働ロボット(コボット)**は、インダストリー 4.0の主流における主要議題の内のほんの一部のものです。

- *【サイバー・フィジカル・システム:センサー・ネットワークなどによる現実世界(Physical System)と、サイバー空間の高いコンピューティング能力(Cyber System)を密接に連携させ、コンピューティング・パワーで現実世界をより良く運用するという考え方】

- **【協働ロボット(コボット):協力するロボットの意味を持つcollaborative robotを短縮したcobotのことである。産業用ロボットの一種で、人と同じ空間で一緒に作業を行えることが特徴である。従来の産業用ロボットは、出力が非常に大きいものが多く、安全上、人間とは物理的に隔離した状態で作業を行わせる必要があった。協働ロボットは従来の産業用ロボットと比較した場合、小型、軽量に作られており、省スペースで運用が可能となっている。また、大掛かりな安全システムが不要となっているが、従来の産業用ロボットと比較して、出力が弱いため非力となっている。】

IMA社の構想するインテリジェントな工場とは、円滑な生産管理が実施できるように、主要な生産要素(器具、装置、機械)を接続して、生産における高い柔軟性と再構成を可能にするものです。

データの活用が開く可能性は、殆ど無限とも言えるほどで、実時間生産データ、機械に設置された個々のコンポーネントの有効期限(寿命)の現況、保守計画、作業のトレーサビリティ(履歴管理)、仮想動作監視、等々です。

様々な先進技術の中で、その内の幾つかは未だ手が届かないように見えますが、協働型のロボットに関するものは、需要の急増が顕著なようです。その主な理由は、相対的には手頃なコストと、安全性が重視されているからではないでしょうか。

IMA社は現在、協働ロボット(コボット)の実験を実施するパイロット・プロジェクトを展開中です。(本情報は2018年4月時点での情報ですので、現在の状況は更に進展しています。)

- *【セル:正式には「ワークセル」生産方式のこと。1人または少数の作業者チームで、製品の組み立て工程を完成(または検査)まで行う。作業者または作業者チームの周囲に組付工具や部品、作業台が「コ」の字型に囲む様子を細胞(英語でセル)に見立て、セル生産方式と呼ばれている。

いわゆるコボットは、安全柵や工場での隔離されたフロアー領域を必要とせずに、人間と共に作業することが、現在では可能になっています。ロボットと人間の間に柵はもはや必要なくなったとして、コボットがISO(国際標準化機構)の安全基準や認証に準拠しなくてはならなかったとしても、全く新しい高度な生産性がその目標となることは、今や明らかなのです。

IMA社は、新しいプロジェクトの開発のための基盤を構築し、包装業界では初めてとなる、人間とロボットの共同作業が見られることになります。高度に洗練されたソフトウェアと3次元の視覚システムを活用することにより、コボットが正しい対象物を認識し、それを持ち上げて包装装置に直接据え付けるように導くアルゴリズムを、IMA社では開発しました。

こうして、コボットは装置のオペレーターと共に、全面的な信頼の下で補助を行い、作業の一部を実施することが可能になります。(インテリジェントな製作作業助手)

この場合、IMA社はより多くの異なった技術を統合して一歩前進させ、システム全体をより柔軟で再構成が容易なものにしています。そして結果として、その指示を変更するだけで、違った機能をコボットに持たせて使用するような可能性が出て来るのです。

IMA社のロボティクス 「ロボット・セル」プロジェクト・ラボ

ロボット・セル:構成とプロジェクト・ラボ

コボットは、装置のオペレーターと共に、作業の一部を実行します。完全な自信を持ってオペレーターを補佐する、正にインテリジェントな製造作業補助者となるのです。

各種の組み込みセンサーが、オペレーターとロボットの間のタスクのシームレスな統合と分割を可能にし、製造効率と柔軟性の面でかなりの利点をもたらします。

より頻繁な人的介入を必要とする用途のためには、安全監視停止システムと同様に、ロボットが人の接近を感知できるような視覚システムを、周囲に設置することが可能です。

- *【KUKA:ロボットを含む各種の自動化ソリューションをグローバルに提供する独KUKA社】

この場合、IMA社は一歩先んずるために、より多くの異なるテクノロジーを統合して、システム全体をより柔軟で再構成可能なものにしています。そのため、命令を変更するだけで、様々な機能にコボットを使用することが可能になります。

ハンドとして機能するカスタマイズされたグリッパーを使用すると、コボットは、異なるリールサイズのアセンブリを取り扱うことができます。適切なサイズのものをピックアップして、機械を動作速度で動かしながら、適切なチャックに取り付けることが可能なのです。

コボットは、リールを所定の位置に完全に合わせるために、マイクロ・メートル・レベルの高精度の動きで動作します。ビジョン・システムは、リールの残りが終わろうとしている時に、オペレーターと彼のロボット・アシスタントにそれを伝えて、(手間の掛かる)継ぎ合わせを回避することができます。

コボットを使用したオートメーションには、エラーを減らし、特定の機械処理段階で実行されるタスクを単純化し、そしてオペレーターの作業負荷を軽減するという点で、将来性が見られます。

ロボティクスとオートメーション

包装機械では、以下のような利点から、広範囲にわたってロボットが使用されています:

- スピード

- 柔軟性

しかしながら、短所としては以下のようなものが挙げられます:

- 高コスト

- 機械とロボットの統合

- 安全性

ロボットは、高速包装機械のための標準的なソリューションとなります。

では、中-低速度の機械にはどうでしょうか。そのような機械に対する資材供給にも、ロボットを使用できるのでしょうか。

協働型モバイル・ロボティクス

何故協働型なのか:協働型ロボットは、追加の安全装置なしで、人間のオペレーターの隣で安全に動作することが保証されているからです。

何故モバイルなのか:モバイル・ロボティクスは、複数の機械間でロボットの費用/能力を共有することを可能にするからです。

何故ロボティクスなのか:達成するタスクに関してロボットのパフォーマンスを向上させるためには、ロボットは環境を「感知」し、さまざまなツールを使用して操作できなくてはなりません。

IMA社のパイロット・プロジェクトのゴール

安全に人間と協働することができるロボット装置を、産業環境に導入して、以下のような目的を達成します:

- 機械オペレーターの負担の軽減

- 品質管理チェックの信頼性向上

- 原材料のローディング/アンローディング

IMA社のパイロット・プロジェクト

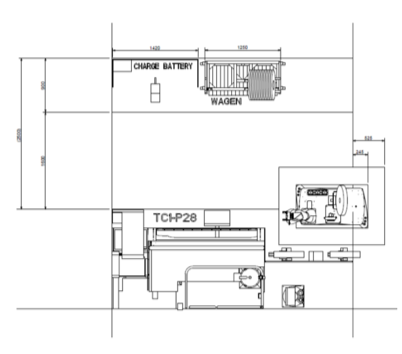

- IMA社Tea & Herbs事業部

ティーバッグ装置C24-E

- KUKA社ナビゲーション・サーバー

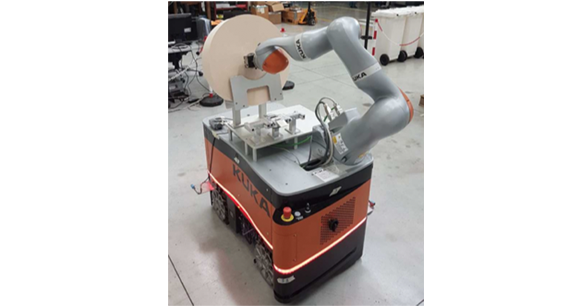

- KUKA社モバイル・ロボット400

(モバイル・プラットフォーム400 + LBR iiWA14)

IMA社のR&D設備:

- 顧客施設のレイアウトを模したシミュレーションが可能な150m²のスペース

- 機械からナビゲーション・サーバー、及びサーバーからKMR (KUKA Mobile Robot) への各種コミュニケーション用のWi-Fiネットワーク

IMA社のパイロット・プロジェクトのインフラストラクチャー

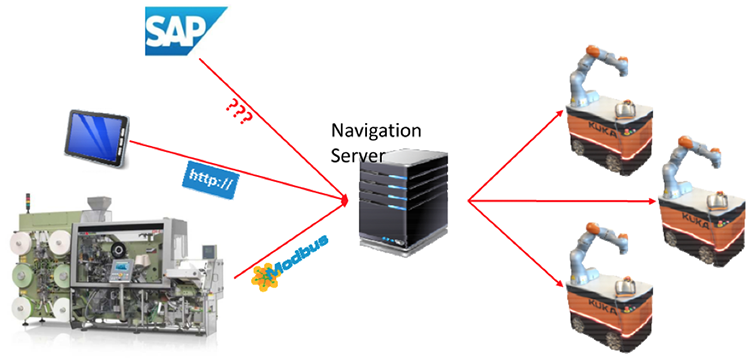

アーキテクチャーの概要

KUKAナビゲーション・サーバー

- 機械(または潜在的にMES)が、KUKAナビゲーション・サーバーに支援要求を出します。

- この要求は、有線あるいは無線接続(IMA社のパイロットでは無線)で送信されます。

- この要求は、Modbus*TCP**プロトコル(産業界の標準)、あるいは潜在的には顧客のニーズに応じて他の如何なる規格によってでも、送信されることになります(IMA社のパイロットではModbusを実装しており、近い将来にはHTTP*** REST****による送受信を行います)。

- *【Modbus:Modicon社が自社のプPLC向けに策定したシリアル通信プロトコルである。】

- **【TCP:Transmission Control Protocol、伝送制御プロトコルといわれ、インターネット・プロトコル・スイートの中核プロトコルのひとつである。】

- ***【HTTP:Hypertext Transfer Protocol、HTMLなどのコンテンツの送受信に用いられる通信プロトコルであり、主としてWorld Wide Webにおいて、WebブラウザとWebサーバーとの間での転送に用いられる。】

- ****【REST:REpresentational State Transfer、Webサービスの設計モデルで、RESTなWebサービスは、そのサービスのURIにHTTPメソッドでアクセスすることでデータの送受信を行う。】

- KUKAナビゲーション・サーバーは、事前に定義された戦略に従って、どのロボットが機械の要求を処理する必要があるかを選択し、タスクを開始してその実行を監視します。

KUKAモバイル・ロボット(KMR)

- KMRは要求された材料を取り扱うために必要な「フィンガー」を、選択してアームに取り付けます。

- 原材料は資材保管庫のワゴンから受け取ります。

- それから原材料は機械に装着されます。

- タスクが完了すると、KMRはナビゲーション・サーバーに通知し、サーバーはその情報を機械に渡します。

「感知機能」は必要なのでしょうか

モバイル・プラットフォームの位置決め精度が低いため、ビジョン・システムは以下を目的として開発されています。

- 機械上のランドマーク(特定の目印)を検出して、スピンドルの位置を推測する

- 資材保管庫の原材料位置を検出する

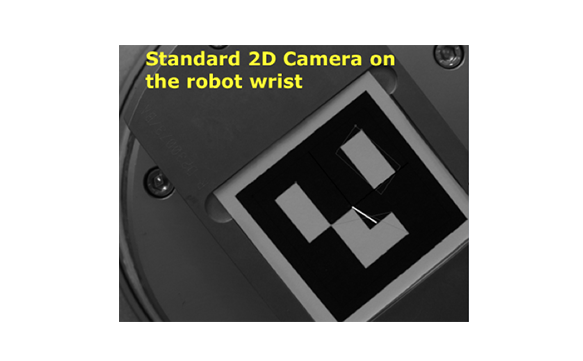

ビジョン・システム - 各種カメラ

さまざまな解決策がテストされました。

- 独Ensenso社製3Dカメラを、モバイル・プラットフォーム上のパン/チルト(カメラを回転する/傾ける)機構に設置

- 独Matrix Vision社製カメラを、ロボットの手首位置に設置

ビジョン・システム - ランドマーク

ArUcoマーカー

精度 約1cm、2-3度

ChArUcoボード・マーカー

精度 約5mm、1度

ビジョン・システム - 各種カメラ

ロボットの手首位置に設置した

標準の2Dカメラ

モバイル・プラットフォーム上に設置した

3Dカメラ