IMA社のスマート・マシン

各装置に設置されたセンサーやサーボ・ドライブから送信されるデータを分析し、また解釈することは、装置のライフ・サイクルに関して詳細な情報を得るのに、最も重要なことです。IMA社によれば、装置の持つインテリジェンスをより高い基準にまで導くための正しい道筋とは、装置メーカーの有する経験や知識を、その装置自体に組み込んでしまうことなのです。

装置に設置されたセンサーと、様々な条件下での装置の機能に関するIMA社の知識を組み合わせることにより、装置の状況と期待寿命について有益な情報が得られ、故障の研究調査や予知保全計画といった、将来を予測する各種のサービスが可能になります。

このゴールに到達するために現在行われている様々な活動には、以下のようなものがあります:

- 装置の動作の制御と並行してデータの収集をする、ハードウェアのアーキテクチャー(基本設計概念)

- 異なる作動条件下での、特に重要なコンポーネントからの情報の収集

- センサーの統合化と分析を行うための、IMA社製装置上での各種のツール(Edge Computing*)

- *【Edge Computing:エッジ処理と呼ばれ、装置の近くにサーバーを分散配置して上位システムへの負荷や通信遅延を解消するネットワーク技術】

- 装置から送信される総ての情報を、サービスの一環として入手/出版*

- *【出版:出版・購読型モデルとは、送信者(出版側)が特定の受信者(購読側)を想定せずにメッセージを送るようプログラムされたもの】

- 使用する通信用言語が準拠するプロトコル:OPC UA*、MQTT**、http REST***

- *【OPC UA:ベンダーや機器に依存せずにデータ交換が可能な、異なる自動化技術環境の間の橋渡しをするインターフェース】

- **【MQTT:IoT 通信での標準的な通信プロトコル】

- ***【http REST:WebサービスのURLにHTTPメソッドでアクセスすることでデータの送受信を行う設計モデル】

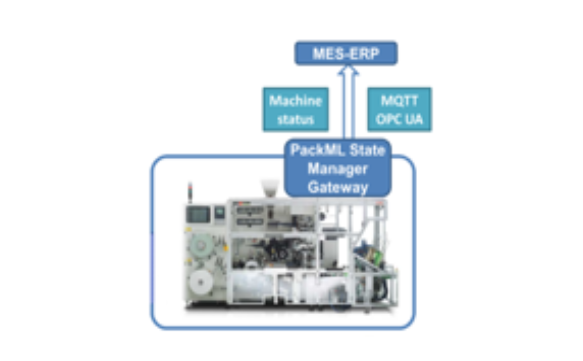

IMA社の構想では、IIoTのアーキテクチャーには次の3段階があります。

ステージ1

I4.0基本キット スマート・ファクトリー内の各装置の統合化を可能にする。

ISA TR88: PackML (Packaging Machine Language)*により、自動化機器に対する共通のアプローチ、つまり機械語が規定される。

- *【TR88: PackML:包装機の状態遷移、複数包装機間の通信ルールを定めたガイドライン】

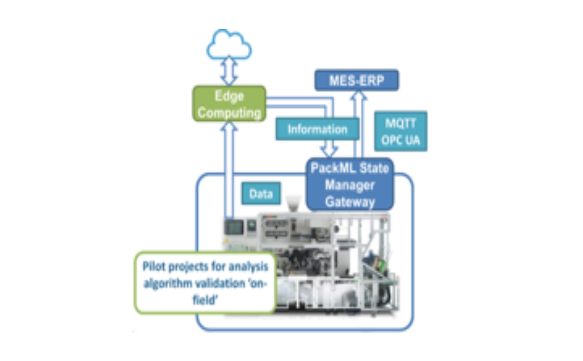

ステージ2

I4.0上級キット エッジ処理を使用した実時間解析で、次のサービスが可能:

- 不具合是正提案

- 予知保全

- 機械学習

解析アルゴリズム検証のために、複数の試験プロジェクトが「現場で」進行中である。

ステージ3

スマート・マシンの最終形

- 機械類は、機械「及び」データの集合体となる

- スマート・データを形成するのに十分なデータを読み出す

- エンド・ユーザーにとって意味のあるように、データを入念にまとめ上げてスマート・データを作成する

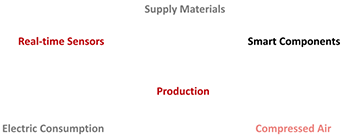

次に、スマート・マシンではどのようなデータを監視対象とするのかを列挙します。

- 生産データ:装置の性能を計測し、実時間データとしてダッシュボードに提供するのが目的である。装置の性能(特定部分だけに関係する場合さえも)が連続的にフィードバックされることにより、生産の品質やマイクロ・ストップ(ごく短時間の停止)の検知を通じて、非効率性の発見が容易になる可能性がある。PLCのアップグレードとエッジ・レイヤーへの接続により実現させる。

- 電力消費データ:装置のエネルギーの消費量と品質を監視して、実時間でデータを表示するのが目的である。電力消費の異常や電力の質の悪化が、装置の誤動作の原因の特定に有用かも知れない。方法としては、センサー類の追加とエッジ・レイヤーへの接続により、現行のアーキテクチャーをアップグレードする。

- 圧縮空気データ:装置の圧縮空気の消費量と圧力を監視して、実時間でデータを表示することを目的とする。空気の消費量の不測の増加は、空気漏れが原因かも知れず、空気圧力が低下すると装置の非効率性に繋がるかも知れない。実現方法は、センサー類の追加とエッジ・レイヤーへの接続により、現行のアーキテクチャーをアップグレードすることである。

- スマート・コンポーネントのデータ:動作状態や物理的パラメーター類などの、装置のサブシステムに関する追加情報を、選択したスマート・コンポーネント(例:スマート・バルブ群)から直接入手することを目的とする。スマート・コンポーネントを使用することで、コンポーネントの破損の予知や防止のために、特に市販のパーツ類などに対して、装置のより高度な監視が可能になる。これを実現するためには、従来のコンポーネントを、IIoTとの接続が可能なスマート・コンポーネントにアップグレードする。

- 実時間センサーのデータ:装置グループの状況について、実時間での各種の機能情報を抽出し、それらの情報のトレンドを監視し、将来の動作を予測するのが目的である。状態監視を行うことにより、保守の計画をしたり、不具合の防止のための行動を取って不具合の影響を避けたりすることが可能になる。装置の重要なコンポーネントにセンサー群を付加し、主要な物理的パラメーターを連続的に計算・制御することで実現する。

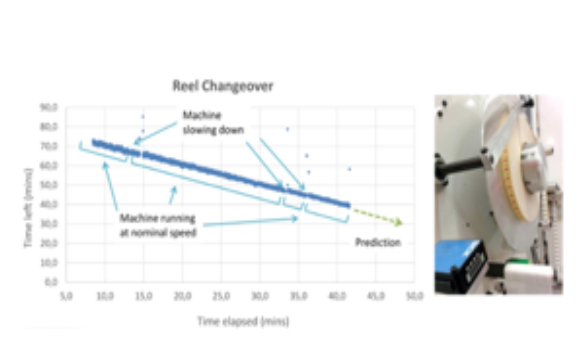

- 供給材料のデータ:材料の補充までの時間の概算を、オペレーターに提供するのが目的である。非効率性の低減の為であり、具体的な例としては、タグ用紙のリール交換時間を現行の平均1分49秒から40秒に短縮するのを目標にするとか、包装資材の不足によるマイクロ・ストップの発生を低減して5.09%レベルにするとかというものである。現行のアーキテクチャー及び、装置とオペレーター間の情報をアップグレードすることで実現する。

監視対象ケース1:C24

(ティーバッグ包装装置)の供給ユニット

パーツの摩耗状態の監視

監視対象ケース2:BE1

(ティーバッグ包装装置)の成形ユニット

- シャフト・ベアリングの監視

- ベルトの振動

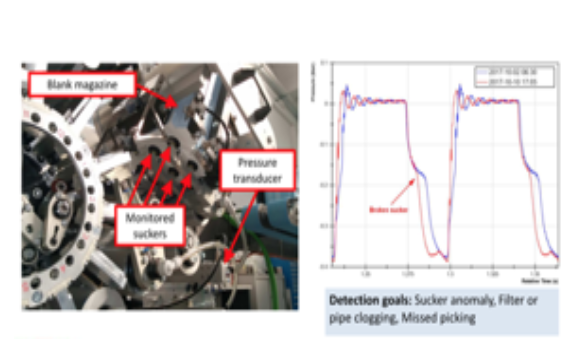

監視対象ケース3:TJ1

(ティーバッグ包装装置)の空包吸着

検知ゴール:吸着異常、フィルター/パイプの目詰まり、保持失敗

監視対象ケース4:TN1

(ティーバッグ包装装置)の裁断ユニット

裁断品質のデータ分類、裁断ナイフのセットアップ

監視対象ケース5:TN1

(ティーバッグ包装装置)の原材料

原材料リールの交換のタイミング

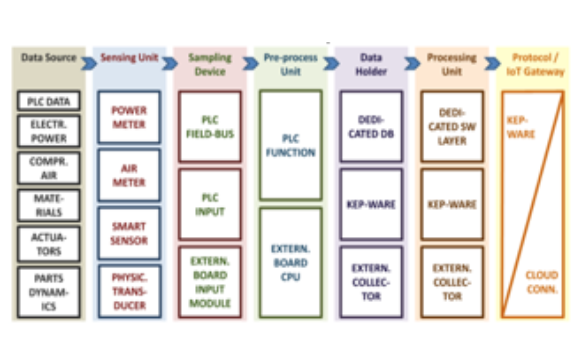

次に、デジタル・システムの構成の概念図を示します。

ローカル、エッジ、クラウド

ドメインごとの構成要素:

- ローカル・ドメイン:PLC、各種ボード、スマート・コンポーネント他

- エッジ・ドメイン:エッジ・サーバー、Kepware*、ソフトウェア・レイヤー(階層)**

- クラウド・ドメイン:ダッシュボード***、アナリティクス****

- *【Kepware:OPC(Open Platform Communication)サーバーのカテゴリーに分類される、産業用オートメーションのためのソフトウェア・アプリケーション】

- **【レイヤー:現在のネットワーク通信構造を支える根幹的な考え方で、コンピュータやネットワーク・システムに求められる機能やプロトコルを複数の階層によって分類するというもの】

- ***【ダッシュボード:BI(Business Intelligence)機能のひとつで、画面上に複数の分析結果を、グラフやチャートなどでグラフィカルに表示して全体像をつかみ、詳細データへとドリル・ダウンすることで、分析と判断に役立てるためのツール】

- ****【アナリティクス:データ・アナリティクス(Data Analytics)は、統計学、パターン認識、人工知能等のデータ解析手法を使用して大量のデータを分析し、その中から今まで知られていなかった知識を取り出し、意思決定や将来の予測に役立てる技術】

OT*アーキテクチャー

- *【OT: Operational Technology(運用・制御技術)は、物理的な装置や工程を監視・制御するためのハードウェアとソフトウェア技術のことで、例えば、バルブやポンプなど物理的な装置・工程の変化を検出したり引き起こしたりする技術である。

データ・フロー

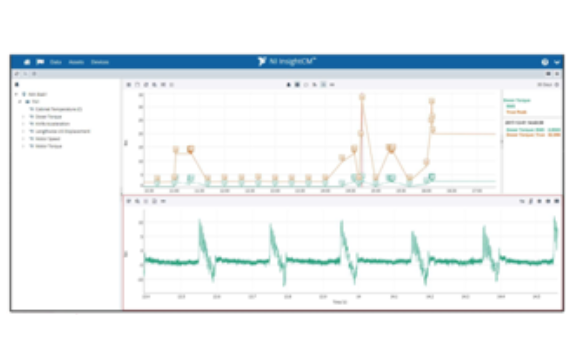

リアル・タイムのデータ例: TDMS*ファイル

- *【TDMS:Technical Data Management Streamingはバイナリ型のファイル形式で、簡単にファイルをやりとりでき、本質的に構造化されており、高速ストリーミングに対応している。TDMソリューションを他の技術要素と組み合わせれば、ユーザーは複雑で高価なデータベースの設計やアーキテクチャー、保守などを必要とせずに、所要のデータを手早く検索することが可能である】

リアル・タイムのデータ例: IoTダッシュボード